どうも!釣り病のたけぼ~です\(^o^)/

ハンドメイド作業に夢中すぎてブログの更新がすっかり滞ってしまいました(^_^;)

安心してください!ハンドメンザ継続中ですよ~!爆

最近は、リビングヘッドとヘビテンの量産に向け、シリコン型の製作で試行錯誤しておりました。

なかなか、一筋縄ではいかず苦戦しております・・・。

リビングヘッドの鋳込み作業

耐熱シリコンをケチろうと型を小さく新規で型を起こしましたところ・・

引け巣がめっちゃ出来てしまいました(T_T)

なんでだろう?!なんでだろう?(-_-;)

鋳込めば鋳込むほど、引け巣の症状は悪化していきます。

悩みに悩んで、鉛の温度が低いからかな~?と

ポッドの温度を上げて鋳込みトライしてみたところ・・・。

型死亡/(^o^)\

完全に( ゚д.∵:・..ヒデブ!!しちゃってます。

型がブクブクに膨れ上がって、しかも脆くなってしましました。

鉛の温度を上げて鋳込んだことで、耐熱シリコンの耐熱温度限界を超えてしまったようです。

ピンセットで軽くこずいたら、このありさま・・・。

ヘビテンの鋳込み作業

今回新たに80gのラインナップを加えようと、新規で起こしたヘビテンの型で鋳込んでみましたが・・・。

こちらは更に、引け巣の症状が悪化。

鋳込む原型の体積が大きくなればなるほど、引け巣ができやすいようです。

フットボールラバージグを鋳込んでるときはあまり気にならなかった引け巣の問題。

ネットで引け巣の原因を調べていたところ、ある結論に至りました。

ヤフー知恵袋の回答にとても参考になるヒントが!

原因は「冷却の順」にありました。

こちらの型をみてもらうと一目瞭然なのですが、ゲートの部分の体積が明らかに小さく、硬化順は ゲート→本体 になってしまっています。

理想は本体が先に固まって、ゲート側に引け巣を逃がすことだと解ったので、再度型製作に挑みます。

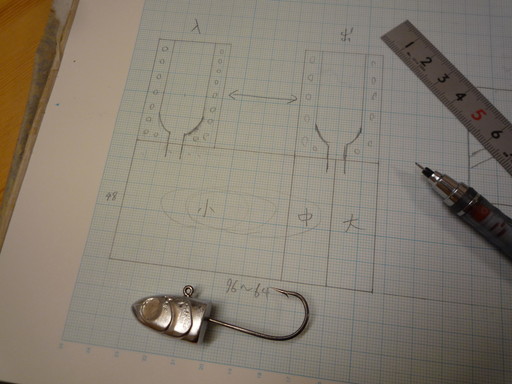

新規鋳込み型の構想

とてもいい情報のインプットにより、頭の中では色々な型の構想が発展していきます。

湯口を大きくするのはもちろん、湯上がりも追加して、全体の温度のバランスがとれた型を設計する必要があります。

アイデアの一つとして、湯口、湯上がり、成形品本体の型を分割式にして組み換えできるようにしたものを構想しました。この方式では型のサイズが変わっても、湯口と湯上がりをとっかえひっかえ共有することができます。

量産するためには、耐熱シリコンの消費を極力抑え、且つ、共有できる部分は共有して効率を上げたいという狙いもあります。湯口が劣化してきたら部分的に交換もできます。

型製作の工程が複雑になって難しそうですが、頑張ればつくれそうな気がしています・・・。

難しいことをせず、一体の型で作った方がいいのでは。。と天使と悪魔の囁きに悩まされております。。。