どうも!「釣り病」のたけぼ~です。

自作するシリーズのタイトルですが、SEO対策のため変更しました。

検索で欲しい情報を読者の方に届けるために、もっとわかりやすく変えて行こうと思います。

さて、本題に入りましてディープロックフィッシュ用のジグヘッドの製作状況を紹介していきます。

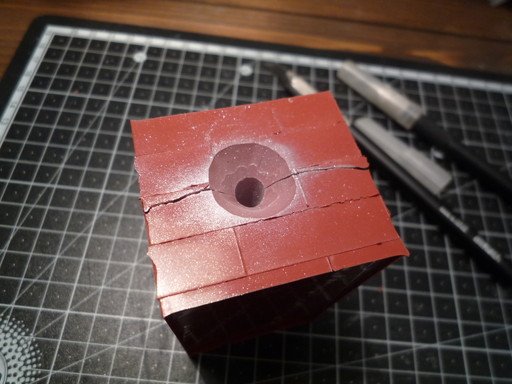

型作り失敗

いきなりですが、結論としては、シリコン型の製作で失敗しちゃいました。

失敗談を載せることで、読者の皆様には同じ失敗をしてほしくないという狙いから紹介してきます。

失敗の内容

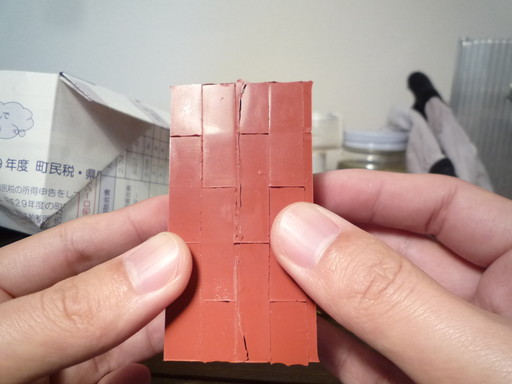

鋳込み中に型の表面が荒れてしまいました。

型の表面が荒れたため、鋳込んだジグヘッドの表面もボコボコに…。

くやしぃ!!!!!!!!!_| ̄|○

原因

原因はある程度予測できました。。今回釣行に間に合わせるために、急ピッチで作業したんですよ…

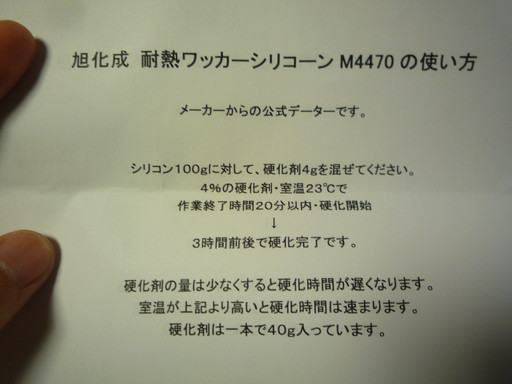

昨日23時にシリコンを流し込んで型どりし、今日10時に鋳込み作業をしたのですが、シリコンの硬化時間は11時間程。

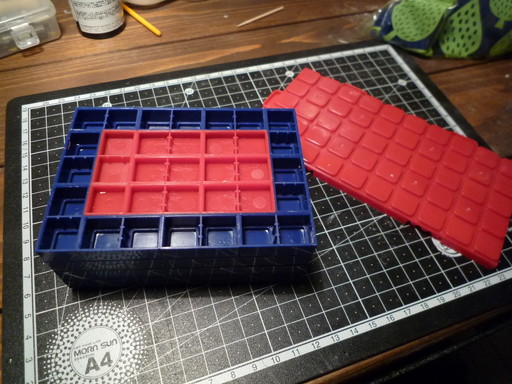

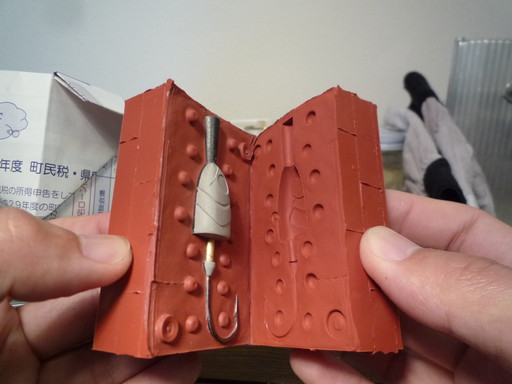

シリコン型(左が1日前、右が2日前に製作)

1日前に製作した片側の型、

とても残念…。

2日前の方は、表面の荒れが少ない状態です。

硬化時間をしっかり確保することが、耐熱シリコン型製作のキモですよっ!

3時間で硬化完了です。とか…説明書め!許すまじ…(((゚Д゚)

作業内容

以下、失敗しましたがここまでの作業内容\(^o^)/

前回は片側のシリコン型の製作でした、今回はもう片側の製作です。

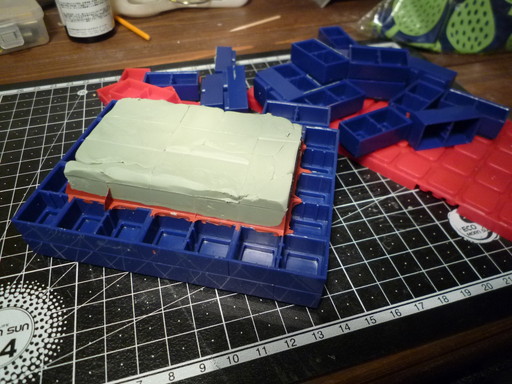

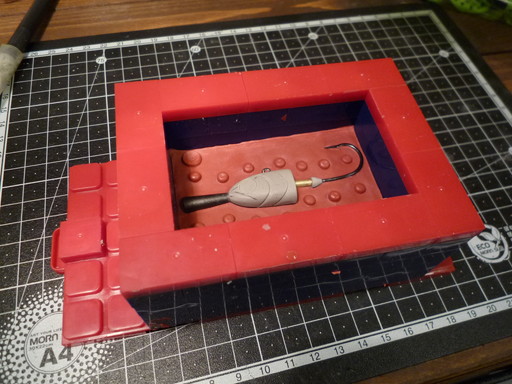

型取りブロックを剥がすと原型を半分埋め込んだ粘土が出てきます。

粘土を剥がします。

型取り用のMrクレイを使いましたが、シリコン型にくっつく量も少なく、作業はとてもしやすいです。

歯ブラシや爪楊枝をつかって、残った粘土のカスを除去しました。

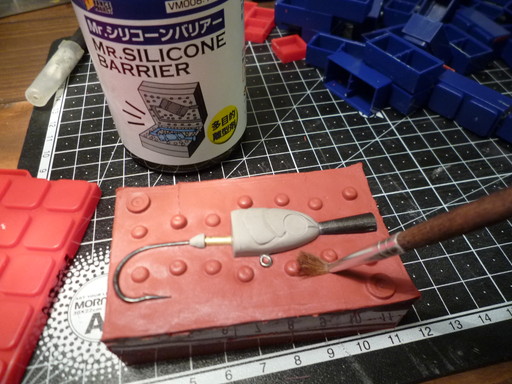

絶対に忘れてはならない、離型剤を塗布。Mrシリコーンバリアーを使用。

筆で塗り塗りと。。

もう片方の型をつくるために。型枠をMr型取りブロック&プレートで作っていきます。

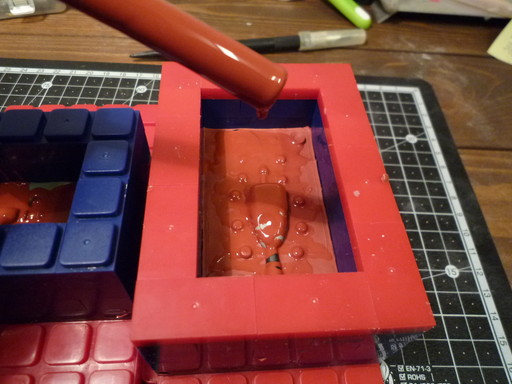

耐熱シリコンを流し込むのですが、初めは撹拌棒の先から少量垂らして、表面に薄く膜ができる程度流し込みます。マスター付近の気泡を抜くために3分ほど放置して気泡が抜けるのを待ちます。

あとは、ブロック2個分の高さになるように耐熱シリコンを流し込んで硬化をまちます。

シリコン型が出来上がりました。

この頃のたけぼ~は硬化時間不足ということをまだ知らない・・・。

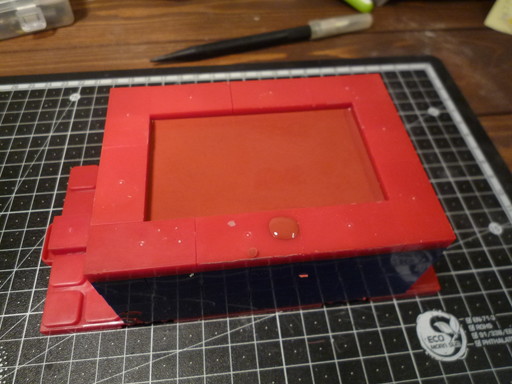

開封の儀!!!!(/・ω・)/

くぱぁ!!!

良い(^ω^)

鉛を流し込むゲートの頭の部分をデザインナイフで広げておきました。

まんべんなくシルバーマイカを塗っておきます。

※シルバーマイカなどの粉ものの塗布は鋳込みにより型のダメージを減らすために、重要な作業です。鋳込み中もこまめに行いましょう!

ベビーパウダーでも代用できそうなので、今度試してみます!

鋳込んで出来上がったジグヘッド。反対側はキレイです\(^o^)/

型を再制作して、また挑みますよ!説明書め…(゚Д゚)

とりあえず、釣行分は今回の型でいきまっしょい・・・。

クレオスのMrシリーズがあれば型取り作業がストレスなく行えまるので、とてもオヌヌメ!

耐熱シリコンの定番 ワッカーシリコンM4470 ※硬化時間に注意